処理分野⑥:ローラーコンベアへの硬質クロムメッキ

ローラーコンベヤは物流倉庫や工場内での商品やダンボール箱の搬送のために数多く設置されています。重量の重いものを搬送することも多く24時間365日稼働などハードな使用しも耐える必要があり、ローラーには、高硬度、耐摩耗性、潤滑性、耐食性など硬質クロムメッキにより得られる多くの機能が求められる部品であると言えます。

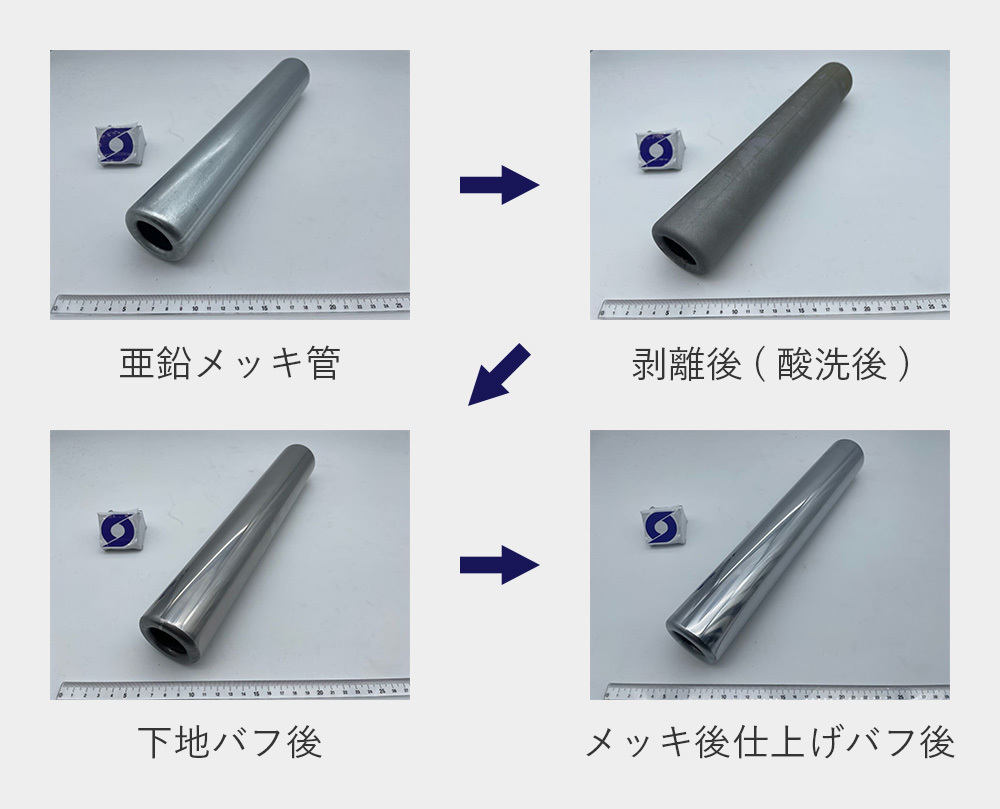

ローラーコンベヤ用のローラーは、通常ローラーコンベヤメーカーが、標準的な亜鉛メッキ処理をされたパイプや黒皮管をパイプメーカーから仕入れてローラーに加工しコンベヤ製品に組み立てられます。

亜鉛メッキのローラーコンベヤでは、密着度や硬度が低く、メッキが剥がれコンベヤ上を流れる製品に付着する可能性があり、耐久性を付加したいという需要から、ローラー表面に硬質クロムメッキ加工処理を求められることがあります。

硬質クロムメッキ処理をしたコンベヤを作る場合は、通常の亜鉛メッキパイプや配管用炭素鋼管と同じ規格のパイプを使いますので、まずは表面を加工しなおしてから、さらに硬質クロムメッキを処理する必要があります。

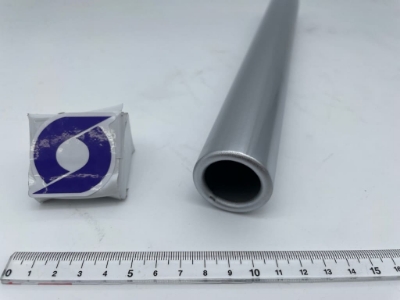

手順としては、まずパイプの表面を処理してある亜鉛メッキや黒皮を剥離します。剥離のために、製品の表面の皮膜である亜鉛、黒皮皮膜を除去する前処理を行います。剥離処理工程は、「脱脂槽→水洗→酸洗→水洗→防錆」という工程を踏みます。

剥離処理工程の後の加工品素地は荒く”巣穴”が生じており、粗いバフから順番に粒度を細かくしたバフで複数回磨く必要があります。複数回磨くことで表面をきれいに仕上げることができ、メッキの仕上がりもよくなります。

加工前の素材の状態によりバフの工程数は変動します。その点がローラーコンベヤ用のローラーのメッキ加工が通常の研磨加工品と比べると非常に手間がかかる部分です。

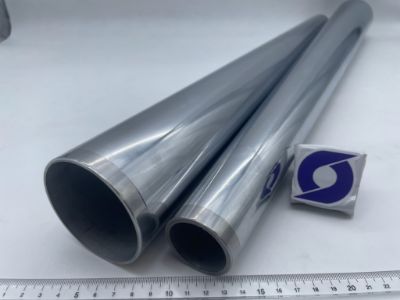

その後の工程ではシリンダやシャフトと同様に硬質クロムメッキ加工→仕上げバフ研磨という流れになります。

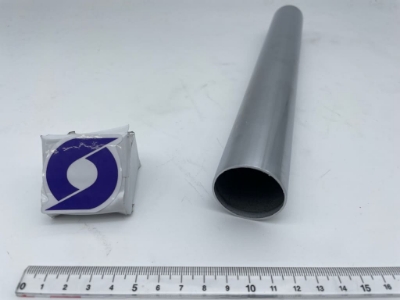

ローラーコンベヤは、使用工場の専用ラインに合った太さと長さを専用設計されていますので、様々な太さや長さのパイプをお預かりして硬質クロムメッキ処理をしています(φ8~φ101、長さ50mm~1850mm)。1本で注文されることもあれば、何百本もの注文をいただくこともあり、いずれも短納期での対応をしています。また、形状もストレートタイプ、カールタイプ、テーパータイプにも対応をしています。さらに、通常仕上以外にも、鏡面仕上げやカール部鏡面仕上げも可能です。手間のかかる工程も、工程管理を行うことで高品質な硬質クロムメッキ加工を行っています。